Consommables et accessoires de dosage

Mélangeurs statiques

Les mélangeurs statiques bi-composant sont des équipements essentiels pour de nombreux secteurs industriels où la précision et la qualité du mélange de fluides sont cruciales. Que ce soit dans l’industrie chimique, pharmaceutique ou même électronique, ces dispositifs garantissent un mélange homogène et continu des produits avant leur application. Supratec Syneo propose une large gamme de mélangeurs statiques adaptés aux besoins variés des professionnels.

Nous demander un devisQu’est-ce qu’un mélangeur statique bi-composant ?

Un mélangeur statique bi-composant est un dispositif utilisé pour mélanger deux produits de manière rapide et efficace. Contrairement aux mélangeurs dynamiques qui nécessitent une source d’énergie mécanique, les mélangeurs statiques exploitent le principe du flux laminaire et des structures internes pour assurer le mélange des composants sans utilisation d’énergie externe.

Principe de fonctionnement

- Division du flux

- Circulation rotative

- Mélange radial

Ces 3 actions mélangent parfaitement les deux liquides.

1. Division du flux

Chaque fois qu’un liquide traverse un élément, il se divise en deux parties égales. Le nombre de divisions est S, le nombre d’éléments est n et donc S=2n. En d’autres termes, le liquide qui a traversé les 8 éléments est divisé en 256.

2. Circulation rotative

La circulation rotative est induite par des éléments hélicoïdaux tournant à gauche et à droite.

3. Mélange radial

Le flux se déplace du centre vers la paroi et de la paroi vers le centre le long du côté torsadé de l’élément.

Différence entre mélangeur statique et mélangeur dynamique

La principale différence entre les deux réside dans la méthode de mélange :

- Mélangeur statique : Utilise des éléments fixes pour créer des turbulences et mélanger les fluides de façon passive.

- Mélangeur dynamique : Utilise des pièces mobiles comme des hélices ou des turbines pour mélanger activement les produits.

Applications industrielles courantes

Les mélangeurs statiques bi-composant sont utilisés dans diverses industries. Voici quelques exemples :

- Industrie : Mélange de résines polyuréthanes pour le résinage ou potting de composants

- Automobile : e-mobility : Mélange de Gap filler pour la dissipation thermique

- Électronique : Application de colles et résines pour l’assemblage de composants électroniques

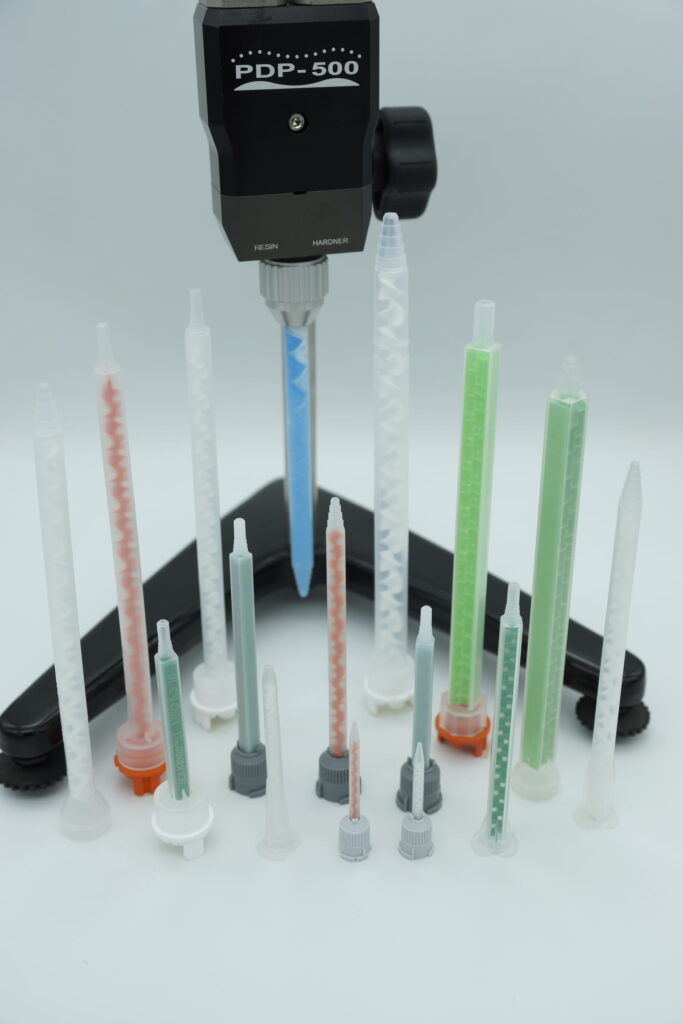

Types de mélangeurs proposés par Supratec Syneo

Supratec Syneo offre une large gamme de mélangeurs statiques pour répondre aux spécificités des applications des déposes bi-composant. Chaque type de mélangeur présente des caractéristiques spécifiques adaptées aux besoins distincts des professionnels.

Mélangeur type A

Le mélangeur de type A se distingue par sa conception simple mais efficace. Il est souvent utilisé lorsque les différences de viscosité entre les deux produits à mélanger sont minimales.

Mélangeur type B

Ce type est adapté pour des applications nécessitant un mélange précis malgré des variations de débit importantes. Il possède des éléments internes conçus pour maximiser l’homogénéité du mélange.

Mélangeur type C

Le type C est idéal pour les situations où les ratios entre les composants diffèrent considérablement. Sa structure permet de maintenir un mélange constant et homogène, même lorsque les ratios sont largement asymétriques.

Mélangeur type F

Conçu pour les applications avec des hauts débits, le type F garantit un mélange efficace sur de grandes quantités de produit en peu de temps. Il est fréquemment utilisé dans les opérations industrielles à grande échelle.

Mélangeur type K

Enfin, le type K combine robustesse et flexibilité. Ce modèle s’adapte à une large gamme de viscosités et de débits, offrant ainsi une solution polyvalente pour diverses applications industrielles.

Critères de choix d’un mélangeur statique bi-composant

Le choix du bon mélangeur dépend de plusieurs variables spécifiques à chaque application. Ces paramètres doivent être considérés attentivement pour garantir les meilleures performances.

Viscosité des produits

La viscosité des produits à mélanger joue un rôle crucial dans le choix du mélangeur. Une grande différence de viscosité entre les deux composants peut affecter le profil de mélange et nécessite des ajustements dans la conception du mélangeur.

Ratio des composants

L’écart du ratio entre les composants est également un facteur déterminant. Des différences significatives nécessitent des mélangeurs dotés de configurations internes spéciales pour assurer un mélange uniforme.

Débit, longueur et diamètre

Les exigences en termes de débit, longueur et diamètre du tube influencent directement le type de mélangeur nécessaire. Un haut débit, par exemple, requiert des structures internes optimisées pour traiter de grands volumes de fluide rapidement et efficacement.

Avantages des mélangeurs statiques bi-composant

Les mélangeurs statiques présentent plusieurs avantages par rapport à d’autres méthodes de mélange. Leur conception simple et leur fonctionnement passif offrent des bénéfices notables.

Économies de coûts

En étant jetables et nécessitant peu d’entretien, les mélangeurs statiques peuvent réduire les coûts opérationnels globaux. Leur simplicité signifie qu’il n’y a pas besoin de maintenance complexe ou de remplacement de pièces détachées.

Efficacité et performance

Les mélangeurs statiques garantissent un mélange constant et homogène des fluides, assurant ainsi une application précise des produits. Cette fiabilité est essentielle pour les processus industriels qui demandent une grande précision.

Simplicité d’utilisation

L’installation et l’utilisation des mélangeurs statiques sont extrêmement simples. Ils ne nécessitent pas de formation spécialisée, ce qui facilite leur intégration dans les lignes de production.